【制造与装配阶段】

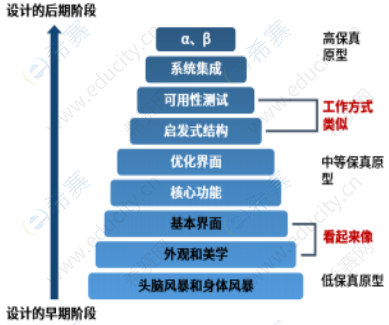

6.1原型法

原型(Prototyping)设计是一种设计方法,它构建产品概念的物理表示,以评估产品功能满足用户期望的程度。

原型近似于设计理念,允许产品开发团队验证产品操作和功能、组件、布局、功能、外观和行为。

原型的范围从概念草图到功能齐全的工件。

原型保真度是设计允许对使用中的产品进行合理理解的程度。

产品创新流程的几种不同类型的原型:

纸质原型法(PaperPrototyping)

⚫这是最常见的表达概念和想法的基本形式。

⚫它用于评估设计的外观,感觉,功能和界面。

⚫该原型不代表技术特征。它主要用于探索创意生成,并通过绘制草图来集思广益地探索可能的解决方案。

⚫故事板是一种纸质原型,通过一系列框架代表消费者界面。

功能原型法(FunctionalPrototype)

功能原型的目的是:

1、测试产品的工作原理并交付预期功能。

2、在尚未完成所有功能的早期阶段,通过可用性测试确定可能的设计错误。

3、评估以用户为中心的设计要求,包括用户体验的人机工程学和认知考虑因素。这种方法包括确定:具体任务、已完成任务、需要改进之处。

可体验原型法(ExperiencePrototype)

让参与创作、创新和设计过程的用户和设计师成为“体验环境”中的积极参与者,因为他们形成了丰富的产品理解,(对产品的移情理解)。

需要描述产品/服务交付的各个阶段以及对象与用户之间的关键交互。

1、对于服务,服务地图或蓝图可以确定导致价值交付失衡的关键时刻。

2、对于产品,用户和产生功能、情绪的产品使用设置之间的互动关系。

阿尔法原型(AlphaPrototype)

阿尔法原型是用于测试目的的非完整功能版本产品。在测试过程中,测试人员会仔细检查所有特性、功能和子系统,并评估产品的工作方式。此外,也会验证系统集成及技术实现方式。通常用较为简单的加工工艺制作该原型(例如,用机械加工而非模压成型),该原型与量产版本产品已经很接近了。

贝塔原型(BetaPrototyping)

贝塔原型是完整功能版本产品,用于在试生产阶段之前对产品进行评估。该原型用于在实际使用环境中与客户、装配商、零部件制造商和零部件供应商一起测试产品,主要目的是评估产品可靠性。贝塔原型是用实际生产设备加工出来的。用该原型可以分析实际生产过程中的需求及所需改善。

试生产原型(PreproductionPrototyping)

试生产原型是最终版产品。在进入设计流程的制造阶段之前,除用试生产原型确定零件和部件规格外,还可以确定所有设计要素,尤其是设计技术要求和规格。在该阶段,试生产原型确认装配和制造设计,并确认详细的生产工艺、装配时间、零部件外购与集成、产线平衡和生产改善。

虚拟原型法(VirtualPrototyping)

⚫将虚拟环境与工程设计相结合,使设计人员能够对设计敏感性和优化过程进行评估。利用测试“假设分析”方案的能力,缩短了开发时间和向市场交付产品的时间。

⚫虚拟原型法要采用计算机辅助设计来生成三维模型。

⚫虚拟原型可用于形态和形状分析、零部件配合关系、渲染和装配分析。

⚫该方法要求输入装置能感知用户交互和运动,输出装置用计算机生成的输入代替用户感官输入,并用软件进行实时处理、渲染和仿真测试。

快速原型法(RapidPrototyping)

也称为实体自由成形技术(SolidFreeformFabrication,SFF)。

对于在不影响质量和盈利能力的情况下缩短产品开发周期和上市时间至关重要。是使用机器技术对设计进行物理建模。

与传统的原型制作不同,快速原型制作是通过一层层材料的沉积来制造出零件和部件的。

业态塑料、树脂、纸张和金属板材等很多材料可用于其制造,该方法在制造业被称为增材制造(AdditiveManufacturing)也被人称为3D打印。

快速原型的制作流程:

1.构建CAD模型。

2.将CAD模型转换为STL格式文件(立体图)。

3.验证STL文件是否允许生成支持结构。

4.将模型分层。

5.生成实物模型。

6.移除支持结构。

7.将实物模型进行后期处理和优化。

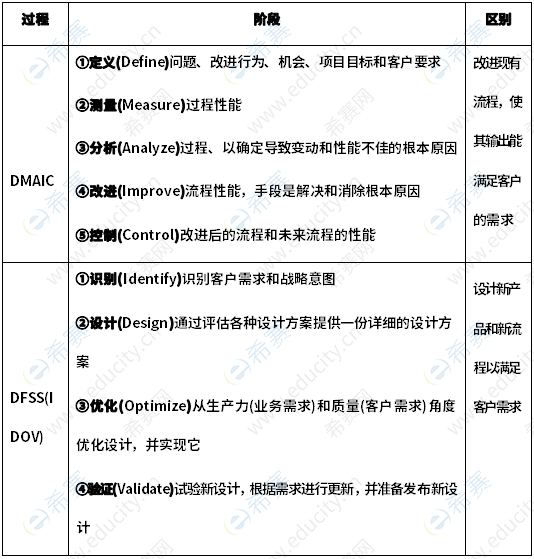

6.2六西格玛设计

六西格玛法(Designforsixsigma,DFSS):是一种用于改善企业质量流程管理的技术。旨在通过各种流程中的专门改进来减少业务和制造流程的变动。六西格玛的应用专注于设计或重新设计产品和服务及其支持流程,以满足客户的需求和期望,这被称为六西格玛设计。

DFSS的目标:完成资源高效利用,高产出,对流程变化稳健的设计。

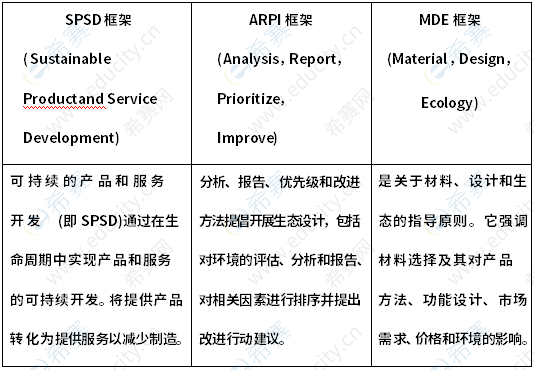

6.3可持续性设计(DesignforSustainability,DFS)

可持续性设计(DesignforSustainability,DFS)要求在设计周期和产品生命周期中综合考虑环境,社会和经济和其他因素。

其目的是实现产品或服务的可持续产出,它需要一个整体的观点和系统的视角。可持续发展的三大支柱——被称为三重底线(TBL)。

可持续设计原则:

1.使用对环境影响低的无毒、可持续生产或回收材料。

2.使用节能的生产流程来生产产品。

3.生产更耐用、功能更佳的产品。

4.设计可重复使用、易于拆卸和回收的产品。

5.使用生命周期分析工具来帮助您设计更具可持续性的产品。

6.将消费模式从个人拥有产品转变为提供具有类似功能的服务。

7.材料应选用可再生资源,在其功用耗尽时,将其制成肥料。

可持续设计框架:

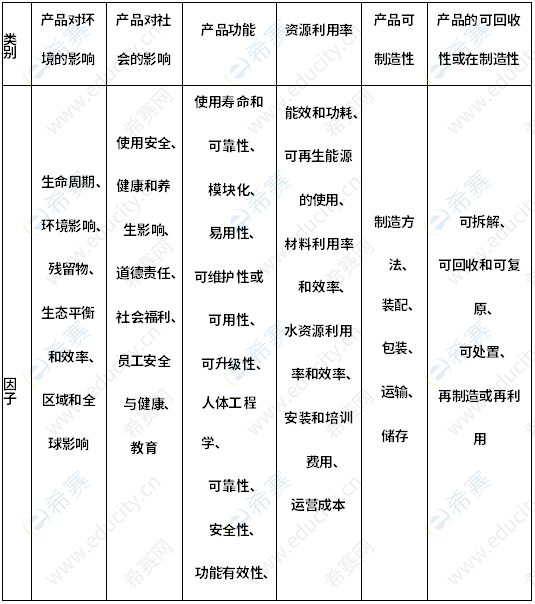

产品可持续性指数(ProductSustainabilityIndex,ProdSI)

6.4可持续性分析工具

生命周期评估(LifeCycleAssessment,LCA)

生命周期评估是分析环境影响的一种科学方法(碳足迹、水足迹等)。

步骤:

1.目标与范围定义

⚫定义职能单元(产品、材料重量)

⚫设定系统边界(摇篮到关口、摇篮到摇篮,输入到系统)

⚫配置方法(权重、经济价值)

2.生命周期清单

⚫水、原材料、能源的全部输入以及对空气、水和土地的排放的流程图

⚫土地使用

3.生命周期影响评估

⚫选择影响类别(碳足迹,水足迹)

⚫度量影响4.解读

⚫识别重大问题

⚫结论

⚫同行评议

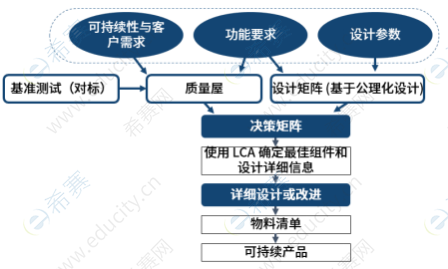

环境质量功能展开(QualityFunctionDevelopmentforEnvironment,QFDE)

该方法综合了:质量功能展开、对标、生命周期评估,任何产品都应该考虑四个方面:客户、功能、实物和流程。

该方法执行步骤:

1.将客户需求与工程指标进行关联,即技术或功能需求

2.将环境管理系统与产品部件进行关联

3.进行对标,然后对部件或子系统进行设计

4.评估工程指标变化对环境质量要求的影响

生命周期成本(LifeCycleCosting,LCC)

生命周期成本涉及对产品生命周期中所有相关方(供应商、制造商和消费者)以及在产品系统生命周期内产生的与产品、过程和活动相关的所有成本的分析。

传统的生命周期成本方法忽略了外部成本和周期结束成本。

所有成本都通过折现现金流估算净现值(NPV),并计算在其整个生命周期内资产持有、运营和维护的年度成本——称为等效年度成本(EAC,EquivalentAnnualCost)。

生命周期成本可以用三种形式进行估算:传统成本法、环境成本法和社会成本法。

环境生命周期成本考虑外部性和相关的货币现金流。

LCA生命周期评估(关注环境)和LCC生命周期成本(关注经济)是可持续发展的两个标准支柱。

| 扫码查询>>> 你是否符合NPDP报考条件 |

微信扫码直达>>> 每日一练,在线免费刷题 |

||

| 希赛PMI-ACP®课程汇总 | |||

| 课程名称 | 课程价格 | 有效期 | 课程链接 |

NPDP试听精选 |

免费 | 长期 | 点击试听 |

2025年11月NPDP认证优胜班 |

3688元 | 至 2027-06-30 | 点击购买 |

2025年11月NPDP认证实战班 |

4688元 | 至 2027-06-30 | 点击购买 |

项目管理PMP®+NPDP双证特惠班 |

7988元 | 360天 | 点击购买 |

| 更多NPDP课程请点击查看 |

|||