2022年天津中德应用技术大学专升本机械电子工程专业考试大纲2

《机械制造基础》主要知识点

一、切削基础知识

知识点:机床切削运动、分析典型机床加工工艺的切削运动、切削用量、切削层

1.切削加工:是用切削工具从毛坯上切去多余的部分,获得几何形状、尺寸和表面结构等方面符合图纸要求的零件的过程。

2.金属切削机床的运动分为切削运动和辅助运动。

(1)切削运动:是切削加工时,刀具与工件之间的相对运动,可分为主运动和进给运动。

1)主运动是刀具与工件之间的主要相对运动。一般,主运动速度最高,消耗功率最大,机床通常只有一个主运动。

2)进给运动是配合主运动实现依次连续不断地切除多余金属层的刀具与工件之间的附加相对运动。进给运动与主运动配合即可完成所需的表面几何形状的加工,根据工件表面形状成形的需要,进给运动可以是多个,也可以是一个;可以是连续的,也可以是间歇的。

(2)辅助运动:是除主运动和进给运动之外,为完成工件的加工全过程所需的其它运动。它包括以下几类:空行程运动、切入运动、分度运动、操纵及控制运动等。

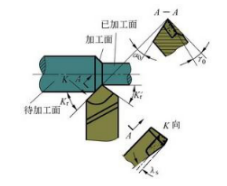

3.工件表面

(1)待加工表面——是工件上有待切除的表面。

(2)已加工表面——是工件上经刀具切削后产生的新表面。

(3)过渡表面(加工表面)——过渡表面是工件上由切削刃形成的那部分表面。

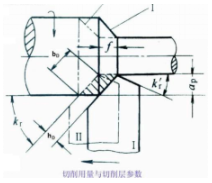

4.切削用量三要素:切削速度Vc、进给量f(进给速度Vf)、切削深度ap(背吃刀量)

5.切削层尺寸三要素:切削宽度bD、切削厚度hD、切削面积Ac

二、切削原理

知识点:切削变形、切削力、切削热与切削温度以及刀具的磨损、刀具寿命、卷屑与断屑等。

1.切削过程实质是一个金属材料受挤压作用产生变形的过程 。

2.切削塑性金属通常经历弹性变形、塑性变形、挤裂、切离四个阶段。

3.金属切削过程四大规律:金属切削变形、切屑的种类、切削力与切削热、刀具磨损与耐用度四大规律。

(1)根据实验时的切削层变形图片可绘制如图所示的切削变形模型,其变形大致可分为三个变形区。

(2)切屑的种类及控制

(3)切削力来源及分解

(4)切削热来源及传散

(5)刀具的磨损及耐用度

(6)切削液

(7)积屑瘤:由于刀屑接触面的摩擦,当切削速度不高又形成连续切屑时,加工钢料和其它塑性材料时,常常在刀刃处粘着剖面呈三角状硬块。硬度为工件硬度的2-3倍,这块金属被称为积屑瘤。

产生原因:由于切屑与刀具的发生强烈的摩擦,使切屑底面金属的流动速度变慢而形成滞流层,在切削过程中产生的适当温度和压力的作用下,当滞流层金属与前刀面的外摩擦阻力大于切屑内部的分子结合力时,部分滞流层金属就会粘接在刀刃上形成积屑瘤。

作用:增大实际前角,减少变形和切削力;保护切削刃、降低刀具磨损。

避免方法:降低切削速度,使温度降低到不易产生粘结现象;采用高速切削,使温度高于积屑瘤消失的极限温度;调整刀具角度,增大刀具前角,减小刀屑接触压力;更换切削液,使用润滑性好的切削液和精研刀具表面,降低磨擦 ;提高工件材料硬度,减小材料硬化指数。

(8)加工硬化:切削塑性材料时,往往发现工件已加工表面的硬度,比工件材料原来的硬度有显著提高现象。

作用:提高工件的耐磨性,但增大表面层的脆性,降低零件抗冲击的能力。

解决方案:增大刀具前角、使用锋利的刀具、提高切削速度、采用适宜的切削液等,都可减少变形和摩擦,都可以减轻加工硬化。

三、刀具性能材料和刀具角度

知识点:刀具性能与刀具材料、刀具角度

(一)刀具性能与刀具材料

1.刀具材料应具备的性能:高的硬度和耐磨性、足够的强度和韧性、高耐热性、良好的工艺性和经济性。

2.生产中所用的刀具材料以高速钢和硬质合金居多。

1)碳素工具钢:低速、简单的手工工具。T10A T12A

2)合金工具钢:制造形状复杂、要求淬火变形小的刀具。9SiCr CrWMn

3)高速钢:制造形状复杂的成形刀具和精加工刀具。W18Cr4V W6Mo5Cr4V2

4)硬质合金:大多数车刀、端铣刀和部分立铣刀,缺点是抗弯强度低,不能承受较大的冲击载荷。YG YT YW类硬质合金

3.新型刀具材料:陶瓷、金刚石、立方氮化硼。

(二)刀具角度

1.切削刀具结构

三面:前刀面,主后刀面,副后刀面

两刃:主切削刃,副切削刃

一尖:刀尖

2.正交平面参考系:基面Pr,切削平面Ps,正交平面Po

3.刀具基本角度名称、作用

前角γo:增大前角,主切削刃锋利,切削轻快,减小切削力和切削热。但过大刀刃很脆弱,容易崩刃。

后角αo:增大可以减少主后刀面与工件之间的摩擦和主后刀面的磨损。但过大刀刃强度降低。

主偏角Kr:减小可得到薄而宽的切屑,增大散热面积,使刀具寿命提高。同时Fp增加。

副偏角Kr’:减小可减小切削残留面积,降低表面粗糙度。

刃倾角λs:正值的刃倾角能使切屑流向待加工表面。

四、典型机床加工

知识点:车削、铣削、孔和螺纹加工、磨削。

(一)车削

1.车床的代号

2.车刀

3.车削夹具

A.三爪卡盘

B.四爪卡盘

C.双顶尖

D.卡盘-顶尖,卡盘-中心架、跟刀架

E.心轴

F.花盘

4.车削方法 车外圆、车端面、车锥度、车孔、车螺纹

(二)铣削

1.铣床的代号

2.铣刀

3.铣削夹具

A.平口钳

B.分度头

C.回转工作台

4.铣削方法 端面铣削和周边铣削 平面铣削、铣削台阶沟槽

(三)孔和螺纹加工

1.孔加工设备

2.钻孔、扩孔、铰孔、镗孔、螺纹加工

(四)磨削

1.砂轮的特性包括磨料、粒度、结合剂、硬度、强度组织、形状与尺寸等方面。

2.内外圆磨削

3.平面磨削

4.无心磨削

五、机械制造工艺方案

(一)制订工艺方案基础知识

1、生产过程:机械产品制造时,将从原材料开始直到制成机械成品的全部劳动过程。

2、机械加工工艺过程

3、工艺过程分为工序、安装、工位、工步、走刀等组成部分。

4、生产纲领

5、零件定位和基准

(1)定位

1)定位:使工件在机床上占据正确位置的过程,称为定位。

2)夹紧:将工件在加工时保持在原先确定位置上的过程,称为夹紧。

3)工件的定位形式:完全定位、不完全定位、欠定位、过定位。

(2)基准

1)设计基准

2)工艺基准

3)测量基准

4)装配基准

(3)定位基准的选择

1)粗基准的选择原则:以不加工的表面作为粗基准;选择要求加工余量均匀的表面作为粗基准;选择余量最小的表面作为粗基准;选择平整、光洁、尺寸足够大的表面作为粗基准;粗基准应尽量避免重复使用。

2)精基准的选择原则:基准重合原则;基准统一原则;互为基准原则;自为基准原则;便于装夹原则。

(二)典型零件加工工艺方案

1、轴类零件加工工艺方案

2、箱体类零件加工工艺方案

3、套筒类零件加工工艺方案

更多信息请点击查看>>>专接本考试大纲专栏