5.5.1 在非正常条件下,可能超压的下列设备应设安全阀:

1.顶部较高操作压力大于等于0.1MPa的压力容器;

2.顶部较高操作压力大于0.03MPa的蒸馏塔、蒸发塔和汽提塔(汽提塔顶蒸汽通入另一蒸馏塔者除外);

3.往复式压缩机各段出口或电动往复泵、齿轮泵、螺杆泵等容积式泵的出口(设备本身已有安全阀者除外);

4.凡与鼓风机、离心式压缩机、离心泵或蒸汽往复泵出口连接的设备不能承受其较高压力时,鼓风机、离心式压缩机、离心泵或蒸汽往复泵的出口;

5.可燃气体或液体受热膨胀,可能超过设计压力的设备;

6.顶部较高操作压力为0.03~0.1MPa的设备应根据工艺要求设置。

5.5.2 单个安全阀的开启压力(定压),不应大于设备的设计压力。当一台设备安装多个安全阀时,其中一个安全阀的开启压力(定压)不应大于设备的设计压力;其他安全阀的开启压力可以提高,但不应大于设备设计压力的1.05倍。

5.5.3 下列的工艺设备不宜设安全阀:

1.加热炉炉管;

2.在同一压力系统中,压力来源处已有安全阀,则其余设备可不设安全阀;

3.对扫线蒸汽不宜作为压力来源。

5.5.4 可燃气体、可燃液体设备的安全阀出口连接应符合下列规定:

1.可燃液体设备的安全阀出口泄放管应接入储罐或其他容器,泵的安全阀出口泄放管宜接至泵的入口管道、塔或其他容器;

2.可燃气体设备的安全阀出口泄放管应接至火炬系统或其他安全泄放设施;

3.泄放后可能立即燃烧的可燃气体或可燃液体应经冷却后接至放空设施;

4.泄放可能携带液滴的可燃气体应经分液罐后接至火炬系统。

5.5.5 有可能被物料堵塞或腐蚀的安全阀,在安全阀前应设爆破片或在其出入口管道上采取吹扫、加热或保温等防堵措施。

5.5.6 两端阀门关闭且因外界影响可能造成介质压力升高的液化烃、甲B、乙A类液体管道应采取泄压安全措施。

5.5.7 甲、乙、丙类的设备应有事故紧急排放设施,并应符合下列规定:

1.对液化烃或可燃液体设备,应能将设备内的液化烃或可燃液体排放至安全地点,剩余的液化烃应排入火炬;

2.对可燃气体设备,应能将设备内的可燃气体排入火炬或安全放空系统。

5.5.8 常减压蒸馏装置的初馏塔顶、常压塔顶、减压塔顶的不凝气不应直接排入大气。

5.5.9 较高浓度环氧乙烷设备的安全阀前应设爆破片。爆破片入口管道应设氮封,且安全阀的出口管道应充氮。

5.5.10 氨的安全阀排放气应经处理后放空。

5.5.11 受工艺条件或介质特性所限,无法排入火炬或装置处理排放系统的可燃气体,当通过排气筒、放空管直接向大气排放时,排气筒、放空管的高度应符合下列规定:

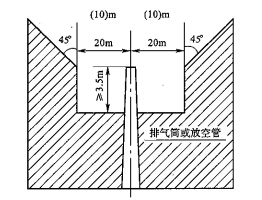

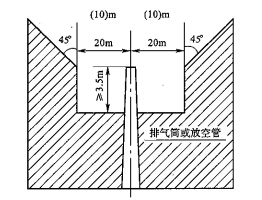

1.连续排放的排气筒顶或放空管口应高出20m范围内的平台或建筑物顶3.5m以上,位于排放口水平20m以外斜上45°的范围内不宜布置平台或建筑物(图5.5.11);

2.间歇排放的排气筒顶或放空管口应高出10m范围内的平台或建筑物顶3.5m以上,位于排放口水平10m以外斜上45°的范围内不宜布置平台或建筑物(图5.5.11);

3.安全阀排放管口不得朝向邻近设备或有人通过的地方,排放管口应高出8m范围内的平台或建筑物顶3m以上。

图5.5.11 可燃气体排气筒、放空管高度示意图

注:阴影部分为平台或建筑物的设置范围。5.5.12 有突然超压或发生瞬时分解爆炸危险物料的反应设备,如设安全阀不能满足要求时,应装爆破片或爆破片和导爆管,导爆管口必须朝向无火源的安全方向;必要时应采取防止二次爆炸、火灾的措施。

5.5.13 因物料爆聚、分解造成超温、超压,可能引起火灾、爆炸的反应设备应设报警信号和泄压排放设施,以及自动或手动遥控的紧急切断进料设施。

5.5.14 严禁将混合后可能发生化学反应并形成爆炸性混合气体的几种气体混合排放。

5.5.15 液体、低热值可燃气体、含氧气或卤元素及其化合物的可燃气体、毒性为极度和高度危害的可燃气体、惰性气体、酸性气体及其他腐蚀性气体不得排入全厂性火炬系统,应设独立的排放系统或处理排放系统。

5.5.16 可燃气体放空管道在接入火炬前,应设置分液和阻火等设备。

5.5.17 可燃气体放空管道内的凝结液应密闭回收,不得随地排放。

5.5.17A 可燃气体排放系统中的分液罐或凝缩液罐距离明火地点、重要设施及工艺装置内的变配电、机柜间等的防火间距不应小于15m。

5.5.18 携带可燃液体的低温可燃气体排放系统应设置气化器,低温火炬管道选材应考虑事故排放时可能出现的最低温度。

5.5.19 装置的主要泄压排放设备宜采用适当的措施,以降低事故工况下可燃气体瞬间排放负荷。

5.5.20 火炬应设常明灯和可靠的点火系统。

5.5.21 装置内高架火炬的设置应符合下列规定:

1. 严禁排入火炬的可燃气体携带可燃液体;

2. 火炬的辐射热不应影响人身及设备的安全;

3. 距火炬筒30m范围内,不应设置可燃气体放空。

5.5.22 封闭式地面火炬的设置除按明火设备考虑外,还应符合下列规定:

1. 排入火炬的可燃气体不应携带可燃液体;

2. 火炬的辐射热不应影响人身及设备的安全;

3. 火炬应采取有效的消烟措施。

5.5.23 火炬设施的附属设备可靠近火炬布置。

条文说明

5.5泄压排放和火炬系统

5.5.1 需要设置安全阀的设备如下:

1 根据现行法规规定,操作压力大于等于0.1MPa(表)的设备属于压力容器,因此应设置安全阀。

2 气液传质的塔绝大部分是有安全阀的,因为停电、停水、停回流、气提量过大、原料带水(或轻组分)过多等原因,都可能促使气相负荷突增,引起设备超压,所以塔顶操作压力大于0.03MPa(表)者,都应设安全阀。

3 压缩机和泵的出口都设有安全阀,有的安全阀附设在机体上,有的则安装在管道上,是因为机泵出口管道可能因故堵塞,造成系统超压,出口阀可能因误操作而关闭。

5.5.2本条规定与《压力容器安全技术监察规程》第146条“固定式压力容器上只安装一个安全阀时,安全阀的开启压力不应大于压力容器的设计压力。”和“固定式压力容器上安装多个安全阀时,其中一个安全阀的开启压力不应大于压力容器的设计压力,其余安全阀的开启压力可适当提高,但不得超过设计压力的1.05倍。”相协调。

5.5.3 一般不需要设置安全阀的设备如下:

1 加热炉出口管道如设置安全阀容易结焦堵塞,而且热油一旦泄放出来也不好处理。入口管道如设置安全阀则泄放时可能造成炉管进料中断,引起其他事故。关于预防加热炉超压事故一般采用加强管理来解决。

2 同一压力系统中,如分馏塔顶油气冷却系统,分馏塔的顶部已设安全阀,则分馏塔顶油气换热器、油气冷却器、油气分离器等设备可不再设安全阀。

3 工艺装置中,常用蒸汽作为设备和管道的吹扫介质,虽然有时蒸汽压力高于被吹扫的设备和管道的设计压力,但在吹扫过程中由于蒸汽降温、冷凝、压力降低,且扫线的后部系统为开放式的,不会产生超压现象,因此扫线蒸汽不作为压力来源。

5.5.4 本条为安全阀出口连接的规定。

1 安全阀出口流体的放空:

1)应密闭泄放。安全阀起跳后,若就地排放,易引起火灾事故。例如:某厂常减压装置初馏塔顶安全阀起跳后,轻汽油随油气冲出并喷洒落下,在塔周围引起火灾。

2)应安全放空。安全放空应满足本规范第5.5.11条的规定。

2安全阀出口接入管道或容器的理由如下:

1)可燃气体如就地排放,既不安全,又污染周围环境。

2)延迟焦化装置的焦炭塔、减粘裂化装置的反应塔等的高温可燃介质泄放后可能立即燃烧,因此,泄放时需排至专门设备并紧急冷却。

3)氢气在室内泄放可能发生爆炸事故,大量氢气泄放排至火炬,少量氢气泄放应接至压缩机厂房外的上空,以便于气体扩散。

4)安全阀出口的放空管可不设阻火器。

5)当可燃气体安全阀泄放有可能携带少量可燃液体时,可不增加气液分离设施(如旋风分离器)。

6)大量可燃液体的泄放管,一般先接入储罐回收或者排入带加热设施的储罐、气化器或分液罐,这些设备宜远离工艺设备密集区,经气化或分液后再去火炬系统,以尽量减少液体的排放量。

5.5.5有压力的聚合反应器或类似压力设备内的液体物料中,有的含有固体淤浆液或悬浮液,有的是高粘度和易凝固的可燃液体,有的物料易自聚,在正常情况下会堵塞安全阀,导致在超压事故时安全阀超过定压而不能开启。根据调查,有些装置的设备,在安全阀前安装爆破片,或者用惰性气体或蒸汽吹扫。对于易凝物料设备上的安全阀应采取保温措施或带有保温套的安全阀。

5.5.6对轻质油品而言,一般封闭管段的液体接近或达到其闪点时,每上升1℃,则压力增加0.07~0.08MPa以上。所以,对不排空的液化烃、汽油、煤油等管道均需考虑停用后的安全措施,如设置管道排空阀或管道安全阀。

5.5.7当发生事故时,为防止事故的进一步扩大,应将事故区域内甲、乙、丙类设备内的可燃气体、可燃液体紧急泄放。

1大量液化烃、可燃液体的泄放管,一般先排至远离事故区域的储罐回收或经分液 罐分液后气体排放至火炬。低温液体(如液化乙烯、液化丙烯等)经气化器气化后再排入火炬系统,以尽量减少液体的排放量。

2将可燃气体设备内的可燃气体排入火炬或安全放空系统,当采用安全放空应满足本规范第5.5.11条的规定。

5.5.8塔顶不凝气直接排向大气很不安全,目前多排入不凝气回收系统回收。

5.5.9在紧急排放环氧乙烷的地方,为防止环氧乙烷聚合,安全阀前应设爆破片。爆破片入口管道设氮封,以防止其自聚堵塞管道;安全阀出口管道上设氮气,以稀释所排出环氧乙烷的浓度,使其低于爆炸极限。

5.5.10氨气就地排放达到一定浓度易发生燃烧爆炸,并使人员中毒,故应经处理后再排放。常见氨排放气处理措施有:用水或稀酸吸收以降低排放气浓度。

5.5.11原则上可燃气体不允许就地放空,应排入火炬系统或装置的处理排放系统。条文中连续排放的可燃气体、间歇排放的可燃气体是指受工艺条件或介质特性所限,无法排入火炬或装置的处理排放系统的可燃气体,可直接向大气排放。如低热值可燃气体、由惰性气体置换出的可燃气体、停工时轻污油罐排放的可燃气体等。含氧气、卤元素及其化合物或极度危害、高度危害的介质(如丙烯腈)的可燃气体不允许排入火炬系统,其排放气应接入本装置的处理排放系统。只有在工艺条件不允许接入火炬系统或装置的处理排放系统时,可燃气体才能直接向大气排放。

5.5.12 可能突然超压的反应设备,设备内的可燃液体因温度升高而压力急剧升高;放热反应的反应设备,因在事故时不能全部撤出反应热,突然超压;反应物料有分解爆炸危险的反应设备,在高温、高压下因催化剂存在会发生分解放热,压力突然升高不可控制。上述这些设备设有安全阀是不可能安全泄压排放的,应装设爆破片并装导爆筒来解决突然超压或分解爆炸超压事故时的安全泄压排放。

5.5.15 低热值可燃气体排入火炬系统会破坏火炬稳定燃烧状态或导致火炬熄火;含氧气的可燃气体排入火炬系统会使火炬系统和火炬设施内形成爆炸性气体,易导致回火引起爆炸,损坏管道或设备;酸性气体及其他腐蚀性气体会造成大气污染、管道和设备的腐蚀,宜设独立的酸性气火炬。毒性为极度和高度危害或含有腐蚀性介质的气体独立设置处理和排放系统,有助于安全生产。毒性分级应根据现行标准《职业性接触毒物危害程度分级》GB 5044和《高毒物品目录》(卫法监发[2003]142号)确定。但是,石油化工企业中排放的苯、一氧化碳经过火炬系统充分燃烧后失去毒性,因此上述介质或含此类介质的可燃气体仍允许排至公用火炬系统。

5.5.18 液化烃全冷冻或半冷冻式储存时,储存温度较低。液化乙烯储存温度为-104℃,事故排放时,液化乙烯由液体转变为气体时大量吸热,因此,设置能力足够的气化器使液体完全气化,防止进入火炬的气体带液。

5.5.19据国内外经验,限制火炬气体瞬间排放负荷的主要措施有:

1在主要泄压设备上设置紧急切断热源联锁,减少安全阀的排放或采用分级排放,如:在主要塔器等设备上设置高安全级别的联锁,在安全阀启跳前快速切断重沸器热源,防止设备继续超压,减缓安全阀的排放;

2与减少火炬气事故排放负荷措施相关的系统应具有较高的安全可靠性;

3设置必要的其他联锁,减少发生紧急泄放的可能性或降低火炬气紧急泄放量的可能性。

5.5.21 据调查,引进的石油化工装置内火炬的设置情况是:兰化石油化工厂砂子裂解炉制乙烯装置的裂解反应系统,装置内火炬高出框架上部砂子储斗10m以上;上海石化总厂乙醛装置的装置内火炬高出较高设备5m以上;辽阳石油化纤公司悬浮法聚乙烯装置的装置内火炬设在厂房上部,高出厂房10m以上。这些装置内火炬燃烧可燃气体量较小,有足够高度,辐射热对人身及设备影响较小。装置内火炬系统应有气液分离设备、“长明灯”或可靠的电点火措施。在装置内距火炬30m范围内,不应有可燃气体放空。

据调查,曾有一个装置内火炬因“下火雨”而引起火灾事故,因此,装置内火炬必须有非常可靠的分液设施。

火炬的辐射热影响见本规范第4.1.9条文说明。

5.5.22封闭式地面火炬(或称地面燃烧器)在国内已开始应用,与高架火炬所不同的是排放的可燃气体在地面燃烧,设备平面布置时应按明火设施考虑;并要充分考虑燃烧时排放的高温烟气的辐射热对人体及设备的影响,还要考虑重组分易沉积的影响。

5.5.23 火炬设施的附属设备如分液罐、水封罐等是火炬系统的常用设备,靠近火炬布置有利于火炬系统的安全操作,其位置应根据人或设备允许的辐射热强度确定,以保证人和设备的安全。在事故放空时,操作人员可及时撤离,且在短时间内可承受较高的辐射热强度。火炬设施的附属设备可承受比人更高的辐射热强度。