7.12.1 试验设备

7.12.1.1 基本设备

包括气体流量测量系统和压力测量及控制系统两部分。

7.12.1.2 气体流量测量系统

由连接管道、气体流量计和引风机系统组成。

a)连接管道:阀门通过连接管道与气体流量计相连。连接管道选用不小于1.5mm厚的钢板制造。对于矩形阀门,管道开口的宽度和高度与阀门的出口尺寸相对应,管道的长度为开口对角线的两倍,最长为2m。对于圆形阀门,管道开口的直径与阀门的出口尺寸相对应,管道的长度为开口直径的两倍,最长为2m。

b)气体流量计:宜采用标准孔板。孔板的加工、制作、安装均应符合GB/T 2624的规定。在测量管道的前端应装配气体流动调整器。

c)引风机系统:包括引风机、进气阀、调节阀,以及连接气体流量计与引风机的柔性管道。

7.12.1.3 压力测量及控制系统

阀门前、后的压力通过压力传感器测量。压力导出口应在连接管道侧面中心线上,距阀门的距离为管道长度的0.75倍。阀门前、后的静压差通过进气阀和调节阀调节控制。

7.12.2 测量仪表的准确度

温度:±2.5℃;

压力:±3Pa;

流量:±2.5%。

7.12.3 试验步骤

7.12.3.1 将阀门安装在测试系统的管道上,并处于关闭状态,其入口用不渗漏的板材密封。启动引风机,调整进气阀和调节阀,使阀门前后的气体静压差为300Pa±15Pa或1000Pa±15Pa。待稳定60s后,测量并记录孔板两侧差压、孔板前气体压力和孔板后测量管道内的气体温度。同时,测量并记录试验时的大气压力。按照GB/T 2624中的计算公式计算出该状态下的气体流量。应1min测量一次,连续测量3次,取平均值,该值为系统漏风量。如果系统漏风量大于25m³/h,应调整各连接处的密封,直到系统漏风量不大于25m³/h时为止。

7.12.3.2 拆去阀门入口处的密封板材,阀门仍处于关闭状态,调整进气阀和调节阀,使阀门前后的气体静压差仍保持在300Pa±15Pa或1000Pa±15Pa,待稳定60s后,测量并记录孔板两侧差压、孔板前气体压力和孔板后测量管道内的气体温度。同时,测量并记录试验时的大气压力。按照GB/T 2624中的计算公式计算出该状态下的气体流量。

注:防火阀和排烟防火阀选用的气体静压差为300Pa±15Pa,排烟阀选用的气体静压差为1000Pa±15Pa。

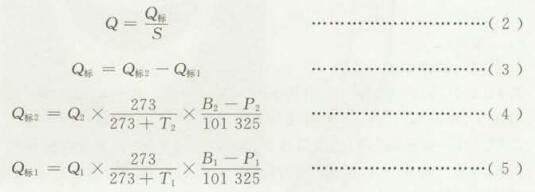

7.12.3.3 环境温度下,阀门漏风量计算公式:

式中:

Q——环境温度下阀门单位面积的漏风量(标准状态),单位为立方米每平方米小时[m³/(m²·h)];

Q标——环境温度下阀门的漏风量(标准状态),单位为立方米每小时(m³/h);

S——阀门开口净面积,单位为平方米(m²);

Q标2——环境温度下阀门与系统漏风量之和(标准状态),单位为立方米每小时(m³/h);

Q标1——环境温度下系统漏风量(标准状态),单位为立方米每小时(m³/h);

Q2——按7.12.3.2实测漏风量,单位为立方米每小时(m³/h);

T2——按7.12.3.2实测管道内的气体温度,单位为摄氏度(℃);

B2——按7.12.3.2实测大气压力,单位为帕斯卡(Pa);

P2——按7.12.3.2实测孔板前的气体压力,单位为帕斯卡(Pa);

Q1——按7.12.3.1实测漏风量,单位为立方米每小时(m³/h);

T1——按7.12.3.1实测管道内的气体温度,单位为摄氏度(℃);

B1——按7.12.3.1实测大气压力,单位为帕斯卡(Pa);

P1——按7.12.3.1实测孔板前的气体压力,单位为帕斯卡(Pa)。

相关推荐: